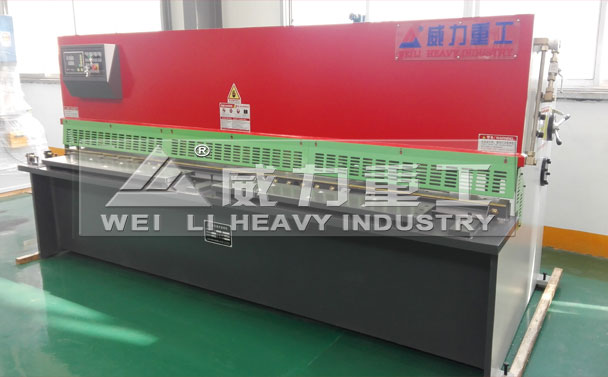

高强钢在数控闸式液压剪板机上的应用

来源:剪板机厂家 点击数: 更新时间:2018-10-30

本文由剪板机厂家整理,转载请注明来自:www.weiligs.com

推荐新闻 / NEWS

更多>>- 应对数控剪板机运行过程2019-09-29

- 辽宁鞍山的2台剪12个厚液2017-05-18

-

12x3200液压摆式剪板机

12x3200液压摆式剪板机采用机器造型设计,新颖独特,美观大方,结构独特。本机的所有零部件均采用计算机辅助设计、计算机有限元分析计算、计算机辅助制造软件进行结构设计,全新三维设计,使产品可以调动,摆脱了以往单位二维设计的局限性,充分保证每个零部件的结构强度及刚性。

-

不锈钢专用摆式剪板机

不锈钢专用摆式剪板机主要用于剪切板厚为0.5—4,宽度为不大于4000mm的钢板,被剪切板料强度以500N/mm2为计算依据,如需剪切其它大于该强度的板料时应相应减薄被剪板料的厚度。

-

100吨液压折弯机

100吨液压折弯机液压传动保证工作时不致因板料厚度变化,此外本机器具有工作平稳,操作方便、噪音小、安全可靠等特点。油缸中设有机械挡块,确保滑块行至下死点的重复定位精度,以保证批量生产时折弯角度的一致性。采用德国技术进行内应力消除。100吨液压折弯机整体框架采用打砂方式除锈,并喷有防锈漆。

-

8x4000液压摆式剪板机

8x4000液压摆式剪板机为全钢焊接机构,液压上传动,振动消除应力,机器强度高、刚性好。液压摆式剪板机是通过采用主油缸(固定在墙板上)做向下剪切运动、氮气缸回程,因此简化液压系统、运行更稳定。摆式剪板机的上刀架在剪切过程中绕一固定轴线作圆弧摆动,通过杠杆作用,支点受力小,可提高剪切刃寿命、机器寿命,整机结构紧凑,并能无极调节上刀架的行程量,大大提高工作效率。

-

数控剪板折弯机

数控剪板折弯机属于锻压机械中的一种,主要作用就是金属加工行业。数控剪板折弯机广泛适用于航空、轻工、冶金、化工、建筑、船舶、汽车、电力、电器、装潢等行业提供所需的专用机械和成套设备。

-

6x3200液压闸式剪板机

QC11Y-6X3200闸式液压剪板机是在机械加工中是一种常见的锻压设备,产品广泛适用于:航空、轻工、冶金、化工、建筑、船舶、汽车、电力、电器、装潢等行业提供所需的专用机械和成套设备。可用于汽车、拖拉机、机车车辆、船舶、电机、仪表等工业,以及动力工业和航空等行业的金属薄板拉伸、弯曲、挤压、成形等工艺。对于各种高强度合金板的拉伸工作也适用。